Masterbatch alb injectabil: Ghidul suprem pentru selecție și aplicare

Masterbatch alb injectabil este un amestec foarte concentrat de pigmenți sau aditivi încapsulați într-o rășină purtătoare, conceput special pentru procesele de turnare prin injecție. Este soluția de bază pentru obținerea unei colorări albe strălucitoare, consistente și rentabile într-o gamă largă de produse din plastic. Acest ghid cuprinzător analizează în profunzime aspectele tehnice, beneficiile și criteriile de selecție pentru Masterbatch alb injectabil , dând putere producătorilor și designerilor de produse să ia decizii informate pentru proiectele lor. De la înțelegerea proprietăților cheie până la navigarea provocărilor comune ale aplicațiilor, acoperim tot ce trebuie să știți pentru a vă optimiza producția și a obține rezultate impecabile.

Ce este Masterbatch-ul alb de injectare și cum funcționează?

În esență, un Masterbatch alb de injecție este un sistem de colorant pre-dispersat. Spre deosebire de pigmenții uscați care pot fi prăfuiți și greu de manipulat, masterbatch-ul este furnizat sub formă granulară, similar polimerului de bază. Acest lucru îl face perfect potrivit pentru sistemele automate de alimentare din instalațiile moderne de turnare prin injecție. Masterbatch-ul este dozat într-un anumit raport (let-down ratio) cu polimerul natural (necolorat), iar cele două sunt topite și omogenizate în butoiul mașinii de turnat prin injecție. Acest proces asigură o distribuție uniformă a pigmentului alb în întregul produs final, rezultând o culoare și o opacitate uniforme. Avantajele principale ale acestei forme de colorare sunt dispersia mult îmbunătățită, contaminarea redusă a echipamentelor și siguranța sporită a mediului de lucru.

- Dispersie superioară: Pigmenții sunt deja umeziți în prealabil și dispersați în rășina purtătoare, ceea ce duce la mai puține aglomerate și la un finisaj de culoare mai consistent în comparație cu utilizarea pulberilor brute.

- Ușurință de manipulare: Forma granulară elimină praful, reducând problemele de menaj și potențialele pericole pentru sănătate pentru operatori.

- Cost-eficacitate: În timp ce costul inițial pe kilogram este mai mare decât pigmenții, reducerea deșeurilor, a timpului de curățare și a consumului de energie duce adesea la un cost total de proprietate mai mic.

- Stabilitatea procesului: Oferă proprietăți reologice consistente, care ajută la menținerea parametrilor stabili de procesare și la reducerea rebuturilor.

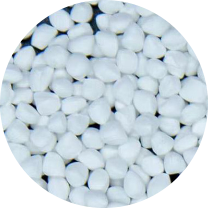

Turnare prin injecție Granule de plastic alb Masterbatch de injecție

Factori cheie pentru alegerea Masterbatch-ului alb potrivit

Selectarea potrivită turnare prin injecție masterbatch alb nu este o decizie universală. Mai mulți factori critici trebuie luați în considerare pentru a asigura compatibilitatea cu rășina dumneavoastră de bază, condițiile de proces și cerințele produsului final. O alegere proastă poate duce la defecte precum întinderea, pierderea proprietăților mecanice sau colorarea neuniformă. Cheia este să potriviți caracteristicile masterbatch-ului cu cerințele specifice ale aplicației, luând în considerare totul, de la familia de polimeri până la mediul de reglementare în care va exista produsul.

- Compatibilitate cu rășină purtătoare: Rășina purtătoare a masterbatch-ului trebuie să fie miscibilă cu polimerul de bază (de exemplu, masterbatch-ul pe bază de PE pentru produse PE, pe bază de PP pentru produsele PP) pentru a asigura o amestecare adecvată și pentru a evita delaminarea.

- Tipul și concentrația de pigment: Dioxidul de titan (TiO2) este standardul pentru obținerea opacității și luminozității. Procentul de TiO2 din masterbatch-ul determină puterea de colorare a acestuia și raportul de scurgere necesar.

- Stabilitate termică: Masterbatch-ul trebuie să reziste la temperaturile de procesare ale mașinii de turnat prin injecție fără a se degrada, ceea ce ar putea provoca îngălbenirea sau formarea de gaze.

- Raport de dezamăgire: Acesta este raportul dintre polimerul natural și amestecul principal (de exemplu, 20:1, 50:1). Un raport mai mic înseamnă utilizarea mai multor masterbatch, ceea ce poate afecta proprietățile și costul piesei finale.

- Cerințe pentru aplicația de utilizare finală: Luați în considerare factori precum conformitatea cu contactul cu alimentele (FDA, reglementările UE), rezistența la UV pentru utilizare în aer liber sau proprietățile mecanice specifice, cum ar fi rezistența la impact.

Înțelegerea conținutului și opacității TiO2

Opacitatea și puterea de albire a unui masterbatch sunt direct proporționale cu conținutul său de dioxid de titan (TiO2). O concentrație mai mare de TiO2 înseamnă că trebuie să utilizați mai puțin masterbatch pentru a obține același nivel de alb și putere de acoperire, ceea ce poate fi mai economic și are un impact mai mic asupra proprietăților native ale polimerului. Cu toate acestea, încărcările mai mari pot crește, de asemenea, vâscozitatea topiturii și pot afecta finisarea suprafeței.

| Interval de concentrație TiO2 | Raportul tipic de dezamăgire | Cel mai bun pentru |

| 20% - 40% | 25:1 până la 50:1 | Aplicații care necesită opacitate scăzută până la medie sau în care costul este un factor principal. |

| 50% - 60% | 20:1 până la 25:1 | Aplicații de uz general care necesită alb și putere de acoperire bună. |

| 70% - 80% | 15:1 până la 20:1 | Aplicații de înaltă performanță care necesită opacitate maximă, strălucire și capabilități pentru pereți subțiri. |

Beneficiile utilizării Masterbatch-ului față de metodele alternative de colorare

În comparație cu alte metode de colorare, cum ar fi culoarea combinată sau pigmentul uscat, Masterbatch alb pentru injecție de plastic oferă un set convingător de avantaje care simplifică producția și îmbunătățesc calitatea produsului. În timp ce culoarea combinată (rășină pre-colorată) oferă o omogenitate excelentă, te blochează într-un volum mare de o singură culoare. Pigmenții uscați, pe de altă parte, sunt dezordonați și prezintă provocări semnificative de manipulare. Masterbatch atinge echilibrul perfect între flexibilitate, calitate și eficiență operațională.

- Flexibilitatea inventarului: Producătorii pot stoca cantități mari de polimer natural și cantități mici de diverse masterbatch-uri de culoare, permițând schimbări rapide de culoare și costuri reduse de stoc.

- Consistență îmbunătățită a culorii: Variația de culoare de la lot la lot este redusă la minimum datorită procesului de fabricație controlat al masterbatch-ului.

- Mediu de producție mai curat: Eliminarea pigmenților de pulbere reduce praful din aer, protejând utilajele de contaminare și creând un loc de muncă mai sigur.

- Suport tehnic: Producătorii de masterbatch de renume oferă expertiză tehnică semnificativă pentru a ajuta la depanarea problemelor de procesare și la optimizarea formulărilor.

Provocări comune și soluții în aplicare

Chiar și cu un produs de înaltă calitate, utilizatorii pot întâmpina probleme atunci când lucrează cu el Masterbatch alb cu opacitate ridicată . Înțelegerea cauzei principale a acestor probleme comune este primul pas către implementarea soluțiilor eficiente. Cele mai multe provocări apar din dispersie necorespunzătoare, umiditate sau parametri incorecți de procesare.

- Provocare: Distribuție neuniformă a culorii (strie)

- Cauza: Amestecare insuficientă în butoi, design incorect al șurubului sau temperatură de procesare prea scăzută.

- Soluție: Creșteți contrapresiunea, utilizați un șurub cu o secțiune de amestecare și asigurați-vă că temperatura de topire este în intervalul recomandat pentru polimer.

- Provocare: Splay (Silver Streaking)

- Cauza: Umiditate în masterbatch sau rășină de bază sau degradare din cauza căldurii excesive de forfecare.

- Soluție: Pre-uscați masterbatch-ul și rășina de bază conform instrucțiunilor producătorului. Reduceți viteza șurubului pentru a reduce încălzirea prin forfecare.

- Provocare: Reducerea proprietăților mecanice

- Cauza: Folosind un masterbatch cu o rășină purtătoare incompatibilă sau la un raport excesiv de ridicat.

- Soluție: Verificați compatibilitatea rășinii purtătoare și optimizați raportul de depreciere pentru a utiliza cantitatea minimă de masterbatch necesară pentru a obține culoarea dorită.

Optimizarea procesului pentru o eficiență maximă

Pentru a valorifica pe deplin avantajele unui masterbatch personalizat de culoare albă , reglarea fină a procesului de turnare prin injecție este esențială. Optimizarea se concentrează pe obținerea dispersiei perfecte, menținând în același timp timpul ciclului și calitatea pieselor. Aceasta implică o atenție deosebită la manipularea materialelor, setările mașinii și sculele.

- Dozare precisa: Utilizați sisteme de dozare gravimetrică pentru cea mai mare precizie în alimentarea masterbatch-ului, asigurând o culoare consistentă de la o fotografie la alta.

- Setări optime ale mașinii: Setați profilele de viteză, contra-presiune și temperatură adecvate ale șurubului pentru a asigura topirea și omogenizarea completă fără a provoca degradarea materialului.

- Întreținere regulată a echipamentului: Păstrați șurubul și cilindrul în stare bună pentru a preveni blocarea materialului și pentru a asigura performanțe consistente la forfecare și amestecare.

- Prototip și testare: Efectuați întotdeauna încercări cu un nou masterbatch sau cu un nou raport de pierdere înainte de producția la scară completă pentru a identifica eventualele probleme legate de culoare, procesare sau performanța pieselor.

Sfaturi pentru economisirea costurilor pentru producția de volum mare

Pentru producătorii implicați în producția la scară largă, chiar și eficiența minoră poate duce la economii semnificative de costuri. Când se utilizează masterbatch pentru produse din plastic alb în volume mari, alegerile strategice vă pot optimiza cheltuielile fără a compromite calitatea.

- Negociați prețuri în bloc: Achiziționarea masterbatch-ului în încărcături complete de containere (de exemplu, paleți) vine adesea cu reduceri substanțiale.

- Optimizați raportul de dezamăgire: Colaborați cu furnizorul pentru a testa și valida cantitatea minimă de masterbatch necesară. O ușoară ajustare poate economisi tone de material anual.

- Minimizați timpul de schimbare: Utilizați compuși de purjare a culorii cu schimbare rapidă pentru a reduce timpul de nefuncționare atunci când treceți de la culorile închise la alb.

- Preveniți respingerile: Investiți în sisteme de monitorizare a procesului pentru a detecta din timp abaterile de culoare, prevenind producția de cantități mari de material nespecificat.

Întrebări frecvente

Care este raportul de pierdere tipic pentru masterbatch-ul alb injectat?

Raportul obișnuit de pierdere pentru masterbatch-ul alb injectat variază semnificativ în funcție de opacitatea dorită și de conținutul de TiO2 al masterbatch-ului în sine. O gamă comună este între 20:1 și 50:1, ceea ce înseamnă că 20 până la 50 de kilograme de polimer natural sunt amestecate cu 1 kilogram de masterbatch. Pentru un masterbatch standard de 50% TiO2 care vizează o opacitate bună, un raport de 25:1 este adesea un bun punct de plecare. Cu toate acestea, pentru aplicațiile care necesită Masterbatch alb cu opacitate ridicată (de exemplu, containere cu pereți subțiri care trebuie să fie rezistente la lumină), ar putea fi necesar un raport de până la 15:1. Este esențial să vă consultați cu furnizorul de masterbatch pentru a determina raportul optim pentru aplicația și rășina dumneavoastră specifice.

Cum diferă masterbatch-ul alb de injecție de cel utilizat pentru turnare prin suflare sau extrudare?

În timp ce compoziția fundamentală este similară, masterbatch-urile sunt adesea formulate cu pachete de aditivi specifice și reologii purtători adaptate metodei lor de procesare. An turnare prin injecție masterbatch alb este proiectat să funcționeze în condiții de forfecare ridicată și cicluri rapide. De obicei, are un punct de topire mai rapid și poate conține agenți de dispersie care funcționează optim în ciclul scurt și intens de amestecare al unei mașini de injectare. În schimb, masterbatch-urile pentru turnarea prin suflare sau extrudarea filmului sunt formulate pentru o rezistență mai bună la topire și o expunere mai lungă la căldură pentru a preveni degradarea. Utilizarea tipului greșit poate duce la probleme de procesare și la o calitate slabă a produsului.

Pot folosi un masterbatch alb universal pentru diferiți polimeri?

Este foarte descurajat. Așa-numitele masterbatch-uri „universale” folosesc adesea o rășină purtătoare precum LDPE sau EVA, deoarece au compatibilitate largă cu mulți polimeri. Cu toate acestea, această compatibilitate este rareori perfectă. Utilizarea unei rășini purtătoare incompatibile poate duce la o dispersie slabă a pigmentului, delaminare și o reducere semnificativă a proprietăților mecanice ale produsului final, cum ar fi rezistența la impact și rezistența la fisurare. Pentru rezultate optime, cel mai bine este întotdeauna să utilizați a Masterbatch alb pentru injecție de plastic care are o rășină purtătoare identică cu polimerul dumneavoastră de bază (de exemplu, masterbatch pe bază de PP pentru produse din polipropilenă). Acest lucru asigură miscibilitatea perfectă și păstrează integritatea materialului.

Ce cauzează îngălbenirea pieselor albe din plastic în timp?

Îngălbenirea pieselor albe din plastic este cauzată în principal de degradarea polimerului și a masterbatch-ului din cauza factorilor de mediu. Cele mai frecvente două cauze sunt degradarea termică și expunerea la UV. În timpul procesării, temperaturile excesive sau timpii de ședere prea lungi în butoi pot cauza polimerul și orice aditivi organici în masterbatch pentru produse din plastic alb să se strică și să îngălbenească. Pentru aplicațiile în aer liber, radiațiile UV de la soare pot rupe legăturile chimice, ducând la decolorarea. Pentru a preveni acest lucru, asigurați condiții optime de procesare și selectați un masterbatch alb care conține stabilizatori UV și antioxidanți dacă aplicarea necesită o stabilitate a culorii pe termen lung.

Cum pot asigura consistența culorii în diferite loturi de producție?

Obținerea consistenței culorilor lot la lot necesită un proces controlat și repetabil. În primul rând, sursa dvs masterbatch personalizat de culoare albă de la un furnizor reputat cu proceduri robuste de control al calității. În al doilea rând, implementați sisteme de dozare gravimetrică precise pe mașinile dvs. de turnat prin injecție în loc de alimentatoarele volumetrice, deoarece acestea sunt mult mai precise și neafectate de modificările densității materialelor. În al treilea rând, mențineți un control strict asupra parametrilor dvs. de procesare, în special temperatura și contrapresiunea, deoarece variațiile pot afecta culoarea. În cele din urmă, stabiliți un protocol de control al calității care include utilizarea spectrofotometrelor pentru a măsura valorile culorii (L*a*b*) față de o referință standard pentru fiecare lot de producție, permițând ajustări minore înainte de o execuție completă.

prevNo previous article

UrmătorulGhid final pentru Masterbatch-ul negru de fum: proprietăți, aplicații și selecție