Introducere în calitatea suprafeței în aplicațiile Masterbatch de negru de fum

Utilizarea Masterbatch negru de fum prezintă provocări semnificative în menținerea calității perfecte a suprafeței în diverse aplicații de polimeri. Producătorii se confruntă adesea cu imperfecțiuni ale suprafeței care compromit estetica și performanța produsului. Înțelegerea cauzelor fundamentale ale acestor defecte și implementarea măsurilor preventive este crucială pentru obținerea unor rezultate consistente și de înaltă calitate în producția de plastic.

- Defectele de suprafață pot reduce valoarea produsului cu până la 60%

- Tehnicile adecvate de dispersie îmbunătățesc semnificativ calitatea suprafeței

- Selectarea materialelor influențează ratele de apariție a defectelor

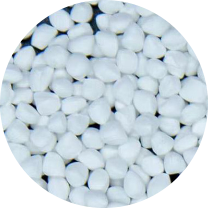

Granule comune de calitate universală Black Masterbatch Granule de plastic negru

Defecte comune de suprafață și cauzele lor fundamentale

Identificarea imperfecțiunilor specifice ale suprafeței este primul pas către prevenirea eficientă. Diferite defecte indică probleme de bază distincte în procesul de fabricație sau formularea materialului.

Imperfecțiunile vizuale și semnificația lor

Defecte de suprafață la produsele care conțin masterbatch de negru de fum adesea se manifestă ca imperfecțiuni vizibile care semnalează provocări specifice de procesare. Aceste defecte rezultă de obicei din dispersie inadecvată, condiții necorespunzătoare de prelucrare sau incompatibilitate materială.

- Dâre și linii de curgere indică o dispersie slabă și o topire inadecvată

- Petele și contaminanții sugerează probleme de filtrare sau contaminare

- dungi argintii rezultă de obicei din umiditate sau degradare

- Goluri și bule deseori provin din umiditatea prinsă sau substanțe volatile

Analiza tehnică a formării defectelor

Formarea defectelor de suprafață urmează modele previzibile bazate pe comportamentul materialului și condițiile de prelucrare. Înțelegerea acestor modele permite strategii proactive de prevenire.

| Tip defect | Cauza primara | Factori secundari |

| Petele negre | Negru de fum supradispersat | Probleme cu pachetul de ecran, contaminare |

| Semne de flux | Temperatura de topire necorespunzătoare | Viteza de injectie, design poarta |

| Jetting | Viteză mare de injecție | Vâscozitatea materialului, dimensiunea porții |

| Splay Marks | Conținut de umiditate | Timp de rezidență, temperatură |

Parametri optimi de procesare pentru suprafețe impecabile

Obținerea suprafețelor perfecte necesită un control precis asupra condițiilor de procesare pe tot parcursul ciclului de fabricație. The cei mai buni parametri de procesare pentru masterbatch-ul de negru de fum variază în funcție de tipul de polimer și de designul produsului, dar urmează principiile stabilite pentru optimizarea calității.

Strategii de management al temperaturii

Controlul temperaturii are un impact semnificativ asupra calității suprafeței, afectând atât dispersia pigmentului, cât și caracteristicile curgerii polimerului. Managementul termic adecvat previne multe defecte comune asociate cu aplicațiile de negru de fum.

- Temperatura de topire ar trebui să varieze de obicei între 200-260°C pentru majoritatea polimerilor

- Profilurile constante de temperatură a butoiului previn supraîncălzirea localizată

- Controlul temperaturii matriței asigură o reproducere adecvată a suprafeței

- Degradarea termică începe peste temperaturile maxime recomandate

Optimizarea presiunii și vitezei

Presiunile de injectare și de menținere influențează direct modul în care materialul umple matrița și se împachetează pe suprafețele cavității. Optimizarea acestor parametri elimină imperfecțiunile legate de flux.

| Parametru | Interval recomandat | Impactul calității |

| Presiune de injecție | 50-80% din maxim mașină | Previne jetul și urmele de curgere |

| Menținerea Presiunii | 60-80% din presiunea de injectare | Reduce chiuvetele și îmbunătățește detaliile |

| Presiunea din spate | 5-15% din maxim | Îmbunătățește dispersia și amestecarea |

| Viteza șurubului | 30-70 RPM | Previne degradarea indusă de forfecare |

Tehnici de pregătire și manipulare a materialelor

Manipularea corectă a materialului începe cu mult înainte de procesul de fabricație și influențează semnificativ calitatea suprafeței finale. The masterbatch de negru de fum selection guide accentuează compatibilitatea, cerințele de uscare și protocoalele de manipulare.

Proceduri de uscare pentru rezultate optime

Umiditatea reprezintă una dintre cele mai frecvente cauze ale defectelor de suprafață în produsele din plastic. Uscarea corectă elimină imperfecțiunile legate de umiditate și asigură un comportament constant de procesare.

- Majoritatea polimerilor necesită uscare la 70-85°C timp de 2-4 ore

- Conținutul de umiditate ar trebui să rămână sub 0,02% pentru aplicații critice

- Sistemele de uscare cu circuit închis previn reabsorbția în timpul procesării

- Uscătoarele de tip desicant oferă cele mai consistente rezultate pentru rășini de inginerie

Amestecarea și consistența amestecului

Distribuția constantă a masterbatch-ului în întregul polimer de bază asigură o colorare uniformă și previne variațiile de concentrație localizate care cauzează defecte de suprafață.

| Metoda de amestecare | Avantaje | Limitări |

| Tulburare mecanică | Simplu, cost redus | Omogenitate limitată |

| Amestecare verticală | Distributie buna | Separarea potențială |

| Amestecare orizontală | Omogenitate excelentă | Cost mai mare al echipamentului |

| Colorant lichid | Distributie perfecta | Gestionarea complexității |

Considerații privind echipamentele și întreținerea

Selectarea și întreținerea adecvată a echipamentelor joacă un rol crucial în prevenirea defectelor de suprafață. Înțelegerea modului în care utilajele influențează procesarea îi ajută pe producători să-și optimizeze operațiunile pentru o calitate superioară a suprafeței.

Configurație șurub și cilindru

Inima oricărei mașini de prelucrare a plasticului, combinația șurub și butoi trebuie să fie adecvată atât cu polimerul de bază, cât și cu masterbatch de negru de fum pentru a realiza o dispersie optimă fără degradare.

- Șuruburile de barieră asigură o amestecare superioară a coloranților concentrați

- Rapoartele de compresie între 2,2:1 și 2,8:1 funcționează bine pentru majoritatea aplicațiilor

- Componentele uzate provoacă o plasare slabă și o calitate inconsistentă a topiturii

- Secțiunile de amestecare ar trebui să asigure suficient forfecare fără supraîncălzire

Proiectarea matriței și impactul întreținerii

Starea mucegaiului și designul se transferă direct pe suprafața produsului finit. Întreținerea corectă a matriței și designul adecvat previn multe probleme de calitate a suprafeței.

| Element de matriță | Considerare de calitate | Frecvența de întreținere |

| Design Porți | Previne jeturile și urmele de ezitare | Faza de proiectare critică |

| Aerisirea | Elimină capcanele de gaz și arderea | Curățați după fiecare ciclu de producție |

| Finisaj de suprafață | Determină aspectul piesei | Lustruiți la fiecare 50.000-100.000 de cicluri |

| Canale de răcire | Previne scufundările și deformarea | Detartrajează anual |

Depanarea problemelor comune de calitate a suprafeței

Când apar defecte de suprafață, depanarea sistematică identifică cauzele fundamentale și implementează soluții eficiente. The depanarea dispersiei de negru de fum procesul urmează pași logici de la material la prelucrare până la echipament.

Abordarea sistematică a rezolvării defectelor

Depanarea eficientă necesită investigarea metodică a tuturor variabilelor care influențează calitatea suprafeței. Această abordare structurată identifică rapid factorii contributivi și acțiunile corective adecvate.

- Începeți cu verificarea materialului și condițiile de uscare

- Examinați parametrii de procesare și datele istorice

- Verificați echipamentul pentru uzură și funcționarea corectă

- Evaluați factorii de mediu și procedurile de manipulare

Strategii specifice de rezolvare a defectelor

Diferite imperfecțiuni ale suprafeței răspund la acțiunile corective vizate, bazate pe cauzele lor subiacente. Înțelegerea acestor relații permite rezolvarea eficientă a problemelor.

| Defect observat | Acțiuni Imediate | Soluții pe termen lung |

| Petele negre | Curățați butoiul, verificați ecranele | Îmbunătățiți filtrarea, revizuiți masterbatch-ul |

| Linii de curgere | Creșteți temperatura de topire | Modificați designul porții, optimizați viteza |

| Splay Marks | Prelungiți timpul de uscare | Îmbunătățiți manipularea materialelor, verificați uscătorul |

| Jetting | Reduceți viteza de injecție | Modificați designul porții, creșteți temperatura de topire |

Tehnici avansate pentru aplicații solicitante

Pentru aplicațiile care necesită o calitate excepțională a suprafeței, tehnicile avansate de procesare și formulările de materiale specializate oferă soluții dincolo de practicile standard. Aceste metode se adresează celor mai dificile prevenirea defectelor de suprafață negru de fum cerințe.

Tehnologii specializate de aditivi

Sistemele avansate de aditivi completează masterbatch-ul de negru de fum pentru a îmbunătăți calitatea suprafeței, menținând în același timp intensitatea culorii și proprietățile de performanță.

- Agenții de dispersie îmbunătățesc distribuția culorii și reduc aglomeratele

- Ajutoarele de procesare modifică curgerea polimerului și caracteristicile de eliberare

- Modificatorii de suprafață sporesc luciul și netezimea

- Compatibilizanții îmbunătățesc aderența interfacială în sistemele cu mai multe materiale

Comparația tehnologiilor alternative de colorare

în timp ce masterbatch de negru de fum rămâne metoda de colorare dominantă, înțelegerea tehnologiilor alternative ajută producătorii să aleagă abordarea optimă pentru aplicații specifice.

| Metoda de colorare | Potențial de calitate a suprafeței | Considerații privind aplicarea |

| Masterbatch negru de fum | Bun spre Excelent | Necesită condiții optime de procesare |

| Compus precolorat | Excelent | Cost mai mare, flexibilitate mai mică |

| Colorant lichid | Excelent | Gestionarea complexității, equipment needs |

| Culoare uscată | Corect spre bine | Provocări de praf, dispersie |

Întrebări frecvente

Care este procentul maxim de încărcare pentru masterbatch-ul de negru de fum pentru a evita defectele de suprafață?

Procentul optim de încărcare variază în funcție de aplicare și polimer de bază, dar de obicei variază între 1-4% pentru majoritatea materialelor termoplastice. Concentrațiile mai mari cresc riscul de defecte de suprafață, cu excepția cazului în care condițiile de procesare sunt optimizate cu atenție. Pentru aplicațiile care necesită o colorare neagră profundă, menținând în același timp o calitate excelentă a suprafeței, vă recomandăm să începeți de la 2% și să ajustați pe baza rezultatelor reale. Specificul masterbatch de negru de fum selection guide pentru tipul dumneavoastră de polimer oferă recomandări detaliate.

Cum afectează designul șuruburilor dispersia negrului de fum și calitatea suprafeței?

Designul șuruburilor influențează semnificativ calitatea dispersiei și, în consecință, aspectul suprafeței. Șuruburile de barieră cu secțiuni de amestecare asigură o distribuție superioară a particulelor de negru de fum în întreaga matrice polimerică. Designul adecvat al șurubului asigură o forfecare adecvată pentru dispersie fără a genera căldură excesivă care poate provoca degradarea. Raportul de compresie, adâncimea de zbor și prezența elementelor de amestecare contribuie la calitatea finală a suprafeței atunci când este utilizat masterbatch de negru de fum .

Pot agenții de îndepărtare a mucegaiului să provoace defecte de suprafață cu masterbatch-ul de negru de fum?

Da, agenții de îndepărtare a mucegaiului incompatibili sau excesivi cauzează frecvent defecte ale suprafeței, cum ar fi dungi, pete sau luciu redus. Eliberarile pe bază de silicon pot crea în special efecte de ochi de pește sau coajă de portocală. Când calitatea suprafeței este critică, vă recomandăm să folosiți lubrifianți interni minimi în compus, mai degrabă decât eliberari externe. Pentru situații dificile de demulare, eliberarile semipermanente pe bază de apă, special formulate pentru aplicații tehnice, oferă cele mai bune rezultate fără a compromite calitatea suprafeței.

Care este relația dintre debitul de topire și defectele de suprafață în produsele negre?

Debitul de topire (MFR) are un impact direct asupra calității suprafeței, atât valorile MFR excesiv de mari, cât și cele scăzute, care pot cauza defecte. Materialele cu MFR foarte mare pot prezenta urme de jet sau de curgere, în timp ce materialele cu MFR scăzut pot prezenta o reproducere slabă a suprafeței sau linii martor. Pentru rezultate optime cu masterbatch de negru de fum , recomandăm grade medii MFR (de obicei 10-25 g/10min pentru turnarea prin injecție) care echilibrează caracteristicile curgerii cu integritatea structurală. The cei mai buni parametri de procesare pentru masterbatch-ul de negru de fum ar trebui ajustat în funcție de MFR-ul specific al materialului dvs.

Cum pot elimina petele lucioase de pe suprafețele negre mate?

Petele lucioase de pe suprafețele mate rezultă în mod obișnuit din variațiile în replicarea suprafeței datorate diferențelor de temperatură sau variațiilor de presiune în timpul ambalării. Pentru a elimina acest defect, asigurați o temperatură constantă a matriței în toate cavitățile, optimizați presiunea și timpul de reținere și verificați că dimensiunile porților sunt uniforme. În plus, revizuiți depanarea dispersiei de negru de fum protocol pentru a asigura o distribuție adecvată a pigmentului. Uneori, încorporarea unor agenți de matizare specifici în formulare oferă un aspect mai consistent al suprafeței, indiferent de variațiile minore de prelucrare.

Care sunt cele mai bune practici pentru gestionarea re-macinare cu compuși de negru de fum?

Gestionarea corectă a măcinarii este esențială pentru menținerea calității suprafeței în produsele care conțin negru de fum. Vă recomandăm să limitați utilizarea remașării la 20-30% din materialul total și să asigurați o amestecare consistentă cu materialul virgin. Fiecare trecere prin echipamentul de procesare provoacă o oarecare degradare a pigmentului, astfel încât implementarea unui sistem primul intrat, primul ieșit și monitorizarea calității suprafeței în raport cu procentul de reticulare ajută la menținerea standardelor. Pentru aplicații critice, dedicat prevenirea defectelor de suprafață negru de fum protocoalele pot necesita procente mai mici de remacinare sau prelucrare separată a materialelor remacinate.