Atingerea unei calități impecabile: un ghid al inginerului pentru dispersia TiO2 în Masterbatch alb

Introducere: Cazul de afaceri pentru dispersia perfectă

Pentru producătorii B2B din industria materialelor plastice, calitatea produsului finit este măsura supremă a succesului. Singurul defect cel mai frecvent care afectează filmul, fibrele și produsele turnate este dispersia slabă a pigmentului, în special atunci când se utilizează Masterbatch alb . Dispersia uniformă a dioxidului de titan (TiO2) nu este doar o preocupare estetică; influențează direct rezistența la tracțiune a produsului final, rezistența la impact și eficiența costurilor prin maximizarea opacității la încărcare minimă.

Compania noastră, Changzhou Runyi New Material Technology Co., Ltd., cu sediul în delta râului Yangtze, strategică geografic, înțelege acest imperativ. Prin eforturi neîntrerupte pe termen lung și experiență bogată în producție acumulată, acordăm prioritate științei dispersiei. Echipele noastre specializate, inclusiv divizia de cercetare și dezvoltare înființată în 2020 pentru proiecte precum masterbatch-ul țesăturii topite și masterbatch-ul electret, sunt dedicate să se asigure că TiO2 din fiecare lot îndeplinește standardele internaționale de calitate și consecvență.

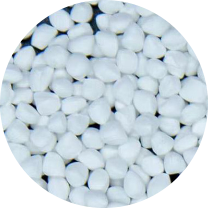

Turnare prin injecție Granule de plastic alb Masterbatch de injecție

Cauza fundamentală a imperfecțiunii: înțelegerea aglomerației

De ce TiO2 Pigmenti Cluster

TiO2 este un pigment fin, cu suprafață mare, iar particulele sale se atrag în mod inerent una pe cealaltă datorită energiei de suprafață mari (forțele van der Waals). Dispersia este procesul de umezire, separare și stabilizare a acestor grupuri, transformând aglomeratele dure în particule primare individuale, ceea ce poate fi o provocare atunci când se confruntă cu Probleme de dispersibilitate a Masterbatch-ului alb de concentrație ridicată . Nerespectarea acestui lucru duce la defecte vizuale cum ar fi dungi (denivelări liniare) și pete (concentrații precise de pigment) și defecțiuni tehnice, cum ar fi blocarea filtrului și ruperea filmului.

Factori critici care influențează calitatea dispersiei

Calitatea dispersiei este o funcție a trei elemente principale: pigmentul, purtătorul polimerului și energia de procesare aplicată. Alegerea rășinii purtătoare în Masterbatch alb trebuie să se potrivească îndeaproape cu vâscozitatea și MFR-ul rășinii de aplicare finală. Reologia nepotrivită poate împiedica stresul de forfecare suficient să ajungă la clusterele de pigmenți, făcându-le să treacă neîntrerupt prin extruder.

Control riguros al calității: testarea uniformității dispersiei

Standardul de aur: Testarea valorii presiunii filtrului pentru masterbatch (FPV)

Pentru aplicațiile B2B în care filtrarea este critică - cum ar fi fibrele sintetice, peliculele subțiri și acoperirile de înaltă calitate - testul FPV nu este negociabil. Acest test măsoară viteza cu care presiunea crește atunci când o probă de masterbatch topit este împinsă printr-o sită standardizată, cu ochiuri fine. Presiunea ridicată indică un nivel ridicat de aglomerate nedispersate care blochează ecranul. Un FPV scăzut și stabil este o dovadă directă a calității superioare a dispersiei.

Un rezultat FPV inferior poate fi adesea corelat direct cu dificultățile întâlnite în Prevenirea dungilor și a aglomerării în Masterbatch alb pe linia de producție, ceea ce duce la pierderi costisitoare și timpi de nefuncționare.

Evaluare vizuală și microscopică

În timp ce FPV este cantitativ, metodele vizuale și microscopice oferă perspective calitative esențiale. Cele mai comune metode sunt testul de tragere în jos a filmului și secționarea microtomului, care trebuie comparate după cum urmează:

- Testul de extragere a filmului oferă o vedere rapidă, macroscopică a dungilor și a aglomeratelor mari pe o peliculă subțire sau pe o placă, dezvăluind cu ușurință problemele relevante pentru Probleme de dispersibilitate a Masterbatch-ului alb de concentrație ridicată .

- Secționarea microtomului implică tăierea produsului final sau a unei probe de masterbatch într-un strat gros sub-micron pentru observare la microscop. Aceasta este o metodă foarte tehnică utilizată pentru a număra și măsura dimensiunea celor mai mici particule nedispersate, oferind date precise pentru Test de calitate a dispersiei TiO2 pentru masterbatch .

| Metoda de testare | Focus de măsurare | Adecvare | Sensibilitate de detectare |

| Valoarea presiunii filtrului (FPV) | Dimensiunea și cantitatea aglomeratului (cantitative) | Film subțire, fibre, aplicații critice | Ridicat (detectează particulele care cauzează blocarea filtrului) |

| Secționarea microtomului | Distribuția individuală a particulelor (calitativă/semi-cantitativă) | Cercetare și dezvoltare, depanare, verificarea mărimii particulelor | Cel mai mare (poate vizualiza particule primare individuale) |

Soluții practice: Cum să minimizezi riscurile și cum să eviți petele

Solutia pentru Prevenirea dungilor și a aglomerării în Masterbatch alb începe la nivel de producător de masterbatch. Aceasta implică echipamente de amestecare cu forfecare înaltă, modele optimizate ale șuruburilor și, cel mai important, utilizarea strategică a agenților de umectare și de dispersie. Pentru cumpărătorii B2B, cererea de dovezi ale scorurilor FPV relevante pentru propriile specificații de filtrare a producției este cea mai eficientă strategie de diminuare a riscurilor.

Știința avansată a materialelor: optimizarea formulării

The Impactul tratamentului de suprafață cu TiO2 asupra masterbatch-ului Performanță

Miezul dispersiei superioare constă în pretratarea pigmentului TiO2 în sine. Particula de pigment este acoperită pentru a minimiza energia de suprafață și pentru a facilita umezirea de către purtătorul de polimer. Diferite tratamente de suprafață dau rezultate diferite:

- Acoperirile anorganice (de exemplu, alumină sau silice) sunt utilizate în principal pentru a îmbunătăți rezistența la intemperii și rezistența la lumină, ceea ce este esențial pentru aplicațiile în aer liber.

- Tratamentele organice (de exemplu, poliolii sau siliconii) sunt foarte eficiente în îmbunătățirea dispersabilității inițiale în matricea polimerică, ceea ce este crucial pentru obținerea unor rezultate superioare în Test de calitate a dispersiei TiO2 pentru masterbatch .

| Forma de cristal TiO2 | Caracteristica cheie | Focalizarea principală a aplicației | Prioritatea tratamentului de dispersie |

| Rutil | Index de refracție mai mare (opacitate) | General, Film, Acoperiri cu opacitate ridicată | Organic și anorganic (intemperii) |

| Anatase | Alb mai mare/Ton albastru | Aplicații de interior, specifice fibrelor | Organic (Ușurință maximă de dispersie) |

Rolul dispersanților și al auxiliarilor de procesare

Ajutoarele de dispersie brevetate acționează ca o punte între suprafața anorganică de TiO2 și polimerul organic. Aceste materiale scad tensiunea interfacială, permițând forfecarea mecanică în timpul amestecării să separe în mod eficient aglomeratele și să stabilizeze particulele individuale, asigurându-se că acestea nu se reaglomera după amestecare. Echipa noastră de producție cu experiență dezvoltă în mod constant noi soiuri și procese pentru a satisface nevoile pieței, maximizând în același timp conservarea energiei și reducerea consumului în producție.

Achiziții strategice pentru succesul B2B

Implementarea Test de calitate a dispersiei TiO2 pentru masterbatch în caietul de sarcini de achiziție

Cumpărătorii B2B ar trebui să solicite date FPV și rapoarte de testare certificate pe baza propriilor parametri ai procesului de producție. Verificarea metodelor de control al calității ale unui furnizor – în special dependența lor de teste precum FPV și analiza microtomului – este cea mai bună modalitate de a asigura consistența și fiabilitatea produsului.

Parteneriat pentru consecvență și câștig-câștig

La Changzhou Runyi New Material Technology Co., Ltd., fundația noastră se bazează pe onestitate, încredere și cooperare câștig-câștig, condusă de principiile inovației și excelenței tehnologice. Recunoaștem că succesul clienților noștri în Prevenirea dungilor și a aglomerării în Masterbatch alb se traduce direct în al nostru. Prin perfecționarea continuă a proceselor și echipamentelor noastre, ne asigurăm că cerințele extrem de tehnice ale aplicațiilor precum producția de masterbatch-uri electret de ulei și polimeri fluorocarbon sunt îndeplinite cu o calitate și consistență supreme.

Concluzie: Aspectul nenegociabil al calității

Pentru orice producător serios, uniformitatea de dispersie a TiO2 în Masterbatch alb este o valoare nenegociabilă. Înțelegând știința din spatele aglomerării și valorificând metode avansate de control al calității, cum ar fi testarea FPV, echipele de achiziții și inginerie pot asigura producția de produse din plastic impecabile, de înaltă performanță.

Întrebări frecvente (FAQ)

- Care este consecința tipică a dispersiei slabe de TiO2 în extrudarea filmului subțire? Consecințele principale sunt blocarea pachetului de ecrane de filtrare, care forțează oprirea producției; dungi sau „ochi de pește” pe suprafața filmului; și rezistență mecanică redusă, deoarece aglomeratele nedispersate acționează ca puncte de concentrare a tensiunilor în matricea polimerică.

- Cum afectează MFR (Debitul de topire) al purtătorului White Masterbatch dispersia? Dacă MFR-ul purtătorului masterbatch-ului este prea diferit de rășina de bază, este posibil ca cele două materiale să nu se amestece bine în condiții tipice de forfecare. Acest lucru poate preveni dispersia completă a TiO2, ducând la o problemă de Probleme de dispersibilitate a Masterbatch-ului alb de concentrație ridicată și calitate slabă a produsului final.

- Secționarea microtomului este un test practic pentru controlul de rutină al calității? Secționarea microtomului este foarte precisă, dar necesită timp și necesită multă muncă. Este utilizat de obicei pentru calificarea inițială a furnizorului, depanarea R&D sau analiza criminalistică a loturilor defecte, mai degrabă decât pentru QC de rutină, de mare volum, unde este preferat FPV.

- Care este beneficiul utilizării TiO2 cu un tratament organic de suprafață? Tratamentele organice îmbunătățesc semnificativ afinitatea pigmentului pentru purtătorul polimeric nepolar, facilitând procesul inițial de umectare și separare în timpul amestecării. Acest lucru este direct legat de rezultate mai bune în Test de calitate a dispersiei TiO2 pentru masterbatch .

- Dincolo de defectele vizuale, cum poate afecta o dispersie slabă a TiO2 garanția de opacitate? Dispersia slabă înseamnă că TiO2 este mai degrabă grupat decât distribuit uniform ca particule individuale. Deoarece opacitatea se bazează pe împrăștierea maximă a luminii de la particule individuale, distanțate optim, aglomeratele funcționează ca corpuri de împrăștiere mai mari și mai puțin eficiente, necesitând o încărcare generală mai mare a pigmentului pentru a atinge opacitatea țintă.

prevNo previous article

UrmătorulÎmbunătățirea luminozității și a puterii de ascundere a produselor din plastic alb: Procesul Masterbatch alb și optimizarea formulării