Știința negrului: optimizarea performanței polimerilor prin dimensiunea și structura particulelor de masterbatch de negru de fum

Rolul ingineresc al Masterbatch-ului Carbon Black

În industria polimerilor, masterbatch de negru de fum este mult mai mult decât un simplu agent de colorare; este un aditiv funcțional critic. Inginerii își valorifică proprietățile fizico-chimice unice pentru a conferi caracteristici esențiale, inclusiv protecție împotriva degradării UV, proprietăți antistatice și culoare profundă și consistentă.

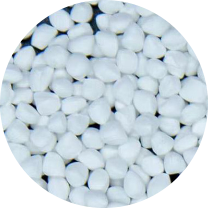

Pentru cumpărătorii și formulatorii B2B, performanța produsului final din plastic – fie că este vorba de conducte, piese auto sau geomembrane – este determinată în mod fundamental de selecția variabilelor primare de negru de fum: dimensiunea și structura particulelor (gradul de agregare a particulelor). Changzhou Runyi New Material Technology Co., Ltd. se concentrează pe această precizie tehnică, utilizând experiența specializată în cercetare și dezvoltare și producție pentru a oferi soluții masterbatch consistente, de înaltă performanță, inclusiv produse utilizate în proiecte solicitante de țesături topite.

Impactul dimensiunii particulelor asupra culorii și protecției UV

Dimensiunea particulelor și puterea de nuanță (performanța culorii)

Intensitatea culorii, sau „jetness”, este invers proporțională cu dimensiunea particulelor primare a negrului de fum. Particulele mai mici creează o suprafață totală mai mare în matricea polimerică. Când lumina interacționează cu materialul, suprafața crescută îmbunătățește absorbția și împrăștierea luminii, rezultând o culoare neagră mai profundă și mai bogată.

Prin urmare, Selectarea masterbatch-ului de negru de fum pentru un aer maxim necesită specificarea negru de fum ultrafin (de obicei, mai puțin de 20 nm). Acurate Analiza rezistenței de nuanță a masterbatch-ului de pigment negru confirmă faptul că aceste grade mai fine oferă o eficiență superioară de colorare, permițând rate de încărcare mai mici, obținând în același timp adâncimea vizuală dorită.

Dimensiunea particulelor de negru de fum și comparația puterii de colorare

Dimensiunea mai mică a particulelor duce la performanțe optice superioare și o acoperire mai bună.

| Grad de negru de fum | Dimensiunea particulelor primare (nm) | Puterea relativă de jet/nuanțare | Aplicație primară |

| Grad de culoare înaltă (HC). | Sub 20 | Foarte sus | Materiale plastice de ultimă generație, acoperiri pentru întuneric maxim |

| Grad de culoare obișnuită (RC). | 20 - 40 | Mediu | Colorare de uz general, stabilizare UV |

Dimensiunea particulelor și rezistența la UV (performanță la intemperii)

Negrul de fum acționează ca cel mai eficient agent de screening UV pentru materiale plastice. Mecanismul implică absorbția radiațiilor UV dăunătoare și transformarea lor în căldură inofensivă. Eficacitatea Efectul dimensiunii particulelor de negru de fum asupra protecției UV este optimizat la un interval specific de mărime intermediară a particulei (în jur de 20 până la 25 nm).

Particulele care sunt prea mici tind să-și piardă eficacitatea, iar cele care sunt prea mari (de exemplu, peste 30 nm) reduc eficiența globală a absorbției UV. În plus, negrul de fum acționează ca un captator de radicali liberi, oprind reacțiile în lanț de degradare inițiate de radiația UV în matricea polimerică.

Rolul structurii negrului de fum (agregare) asupra conductibilității și dispersiei

Structură și conductivitate electrică

Structura negrului de fum se referă la fuziunea particulelor primare în clustere tridimensionale (agregate). Această structură este cuantificată prin numărul de absorbție DBP, unde un număr mai mare indică o structură mai mare. Conductivitate masterbatch de negru de fum cu structură înaltă este superioară deoarece lanțurile de agregate interconectate formează o cale conductivă continuă, sau „rețea de percolare”, prin matricea polimerică izolatoare.

Această caracteristică este esențială pentru aplicațiile antistatice și pentru sistemele care necesită protecție împotriva descărcărilor electrostatice (ESD). Structura înaltă este aleasă în mod deliberat pentru a obține rezistivitatea de volum scăzută necesară în aplicațiile solicitante.

Comparația structurii pentru proprietăți electrice

Numărul de absorbție DBP este principalul indicator tehnic pentru prezicerea performanței conductivității.

| Structura negru de fum (DBP) | Configurație agregată | Conductivitate electrică | Aplicație primară Goal |

| Structură joasă | Agregate compacte, sferice | Scăzut (Necesită încărcare mare) | Rezistenta mecanica maxima, colorare |

| Structură înaltă | Agregate ramificate, în formă de lanț | Ridicat (rețeaua se formează cu ușurință) | ESD, compuși antistatici, conductivi |

Structura și dispersia în matricea polimerică

Una dintre cele mai mari provocări tehnice în producția de înaltă performanță masterbatch de negru de fum este dispersia. Cum afectează structura negrului de fum dispersia plasticului este critic: în timp ce structura înaltă îmbunătățește conductivitatea, în același timp face ca negrul de fum să fie mai dificil de umezit și de dispersat uniform în rășina purtătoare din cauza suprafeței crescute și a golurilor interne.

Acest lucru necesită echipamente de procesare specializate și agenți de dispersie optimizați în timpul producției de masterbatch. Dispersia slabă, în special a negrului de fum fin sau cu structură înaltă, poate duce la pete, proprietăți fizice reduse și conductivitate compromisă.

Excelență în producție pentru performanță constantă

Changzhou Runyi New Material Technology Co., Ltd. se bazează pe zeci de ani de experiență acumulată în producție și pe capacitățile sale de cercetare și dezvoltare, inclusiv produse specializate, cum ar fi masterbatch-ul negru pentru proiecte de țesături suflate prin topire, pentru a depăși aceste provocări de dispersie. Prin controlul proceselor de umectare, forfecare și amestecare, compania asigură această calitate înaltă masterbatch de negru de fum este produs conform standardelor internationale.

Această dedicare față de inovația și excelența tehnologică garantează faptul că dimensiunea particulelor și proprietățile structurii specifice, indiferent dacă sunt concepute pentru o aerisire maximă ( Selectarea masterbatch-ului de negru de fum pentru un aer maxim ) sau conductivitate - sunt furnizate în mod constant, maximizând conservarea energiei și protecția mediului în proces.

Concluzie: Specificația conduce performanța

Performanța produsului plastic final este o reflectare directă a celui ales masterbatch de negru de fum . Prin optimizarea precisă a dimensiunii particulelor primare pentru culoare profundă și protecție UV și selectând structura adecvată pentru conductivitate și procesabilitate, furnizorii B2B se asigură că compușii lor polimerici îndeplinesc cele mai înalte specificații tehnice și funcționale necesare pentru aplicațiile solicitante.

Întrebări frecvente (FAQ)

- Î: Care este metoda principală de testare a calității dispersiei masterbatch-ului de negru de fum? R: Calitatea dispersiei este de obicei evaluată utilizând testul Valoarea presiunii filtrului (FPV) sau metode de inspecție vizuală, cum ar fi testul cu dungi, care cuantifică numărul și dimensiunea aglomeratelor de negru de fum nedispersate care rămân în pelicula sau fibra polimerică finală.

- Î: De ce efectul mărimii particulelor de negru de fum asupra protecției UV are o gamă optimă (20-25 nm)?

R: Particulele din acest interval sunt dimensionate optim pentru a absorbi și împrăștia lumina UV în mod eficient, oferind în același timp o concentrație suficientă de locuri de suprafață active (captatori de radicali liberi) pentru a întrerupe procesul de foto-oxidare din matricea polimerică, maximizând stabilitatea pe termen lung în exterior. - Î: Cum ajută analiza rezistenței de nuanță a masterbatch-ului Pigment black la reducerea costurilor pentru achizițiile B2B?

R: Un grad ridicat de rezistență la nuanță permite procesorului să utilizeze un procent mai mic de încărcare a masterbatch-ului pentru a atinge densitatea țintă a culorii. Acest lucru reduce consumul de materie primă și minimizează impactul fizic al umpluturii asupra proprietăților mecanice ale polimerului. - Î: Conductivitatea masterbatch-ului de negru de fum cu structură înaltă înseamnă automat o bună protecție UV?

R: Nu neapărat. Structura înaltă se corelează adesea cu dimensiunile particulelor puțin mai mari, care sunt ideale pentru formarea lanțurilor conductoare, dar pot fi mai puțin optime pentru mecanismul specific de absorbție/captare UV necesar pentru rezistența UV maximă pe termen lung. Specificațiile trebuie să aibă un dublu scop. - Î: Cum poate un procesor să atenueze provocarea dispersării structurii negrului de fum?

R: Cel mai eficient mod este de a folosi un masterbatch de înaltă calitate în care producătorul (cum ar fi Changzhou Runyi New Material Technology Co., Ltd.) a folosit deja amestecare cu forfecare ridicată și agenți de umectare specifici pentru a pre-dispersa agregatele de negru de fum.

prevNo previous article

UrmătorulȘtiința materialelor pigmentării: obținerea compatibilității cu rășina purtătoare pentru Masterbatch-ul de negru de fum